電気スタンドのフレキが形状保持するしくみ

どうして自由自在に曲げられるの?

<フレキシブル博士↗>

電気スタンドのフレキシブルアーム

昔からあるもので、今はLED照明になり小型軽量化しておるが、

ちょっと前までは蛍光灯を乗せていたりして結構な重量を支えていた。

曲げるのも力入れて、あるいは両手で曲げたりしていたものじゃ。

今回は、このフレキシブルアームが曲げる仕組み、形状保持する仕組みについてみていこう。

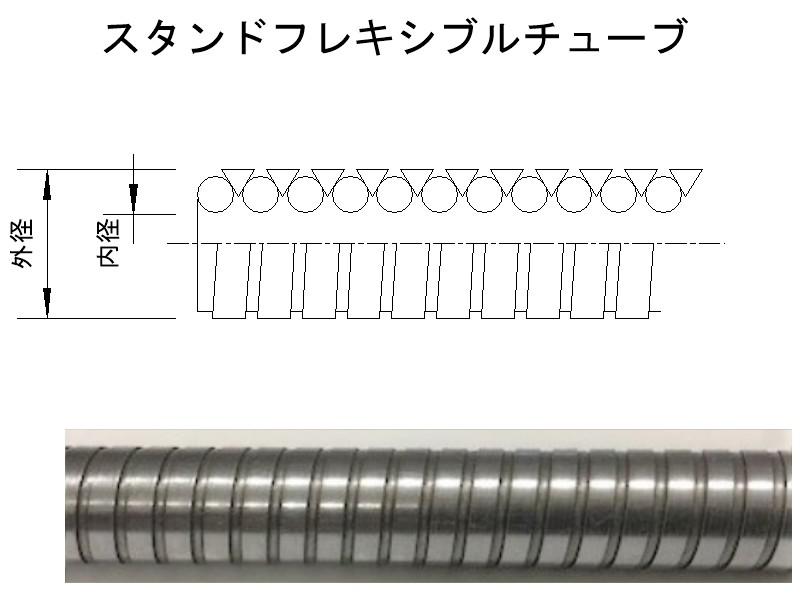

スタンドフレキシブルチューブの構造

曲げた形状を保持できるフレキシブルチューブには、スタンドフレキシブルチューブと

インターロックフレキシブルチューブがあり、その構造は全く違います。

この回では電気スタンドによく使われているスタンドフレキシブルチューブについて説明いたします。

まず、このフレキの構造がどのようになっているかというと、

その断面を上図に示しましたが、丸と三角の組み合わせになっています。

インターロックフレキシブルチューブがあり、その構造は全く違います。

この回では電気スタンドによく使われているスタンドフレキシブルチューブについて説明いたします。

まず、このフレキの構造がどのようになっているかというと、

その断面を上図に示しましたが、丸と三角の組み合わせになっています。

つまり丸い線材と三角形の線材をくるくる巻いて作られているということになります。

そのため、表面を見て平らな部分は三角形の線材(三角線)であり、

その隙間に見えるものが丸い線材(丸線)ということになります。

なぜ形状保持するのか

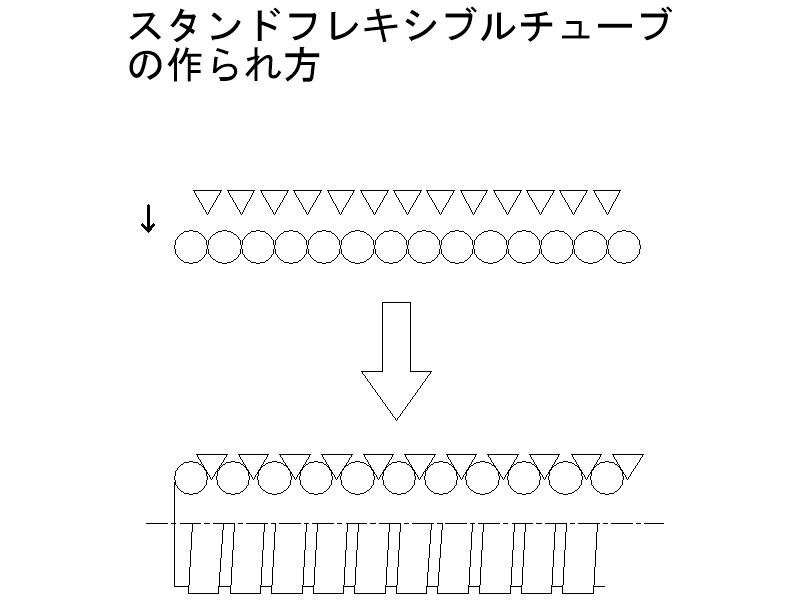

まず始めに、丸線でスプリングをつくります。

この丸線はバネ材と呼ばれる硬い材料を使用しており、

この材料を芯棒にクルクル巻き付けていくとスプリングが出来上がります。

この時点では、丸線は断面で見ると隣通しくっついている、いわゆる密着スプリングの状態であり、

曲げるとバネのように勢いよく反発して、まっすぐに戻ります。

次に三角線ですが、この素材は丸線とは逆に柔らかい材料を使います。

この三角線を、丸線でできたスプリングの隙間に食い込ませるようにはめていくことで

先ほどの図のような丸と三角が交互に並んでいる形状になるのです。

柔らかい三角の材料が食い込むことで、バネのように反発しなくなり、

また三角と丸の接点に摩擦力が発生することで、

重量物を乗せても垂れ下がらずに位置をキープしてくれるのです。

これが形状保持する仕組みになります。

この丸線はバネ材と呼ばれる硬い材料を使用しており、

この材料を芯棒にクルクル巻き付けていくとスプリングが出来上がります。

この時点では、丸線は断面で見ると隣通しくっついている、いわゆる密着スプリングの状態であり、

曲げるとバネのように勢いよく反発して、まっすぐに戻ります。

次に三角線ですが、この素材は丸線とは逆に柔らかい材料を使います。

この三角線を、丸線でできたスプリングの隙間に食い込ませるようにはめていくことで

先ほどの図のような丸と三角が交互に並んでいる形状になるのです。

柔らかい三角の材料が食い込むことで、バネのように反発しなくなり、

また三角と丸の接点に摩擦力が発生することで、

重量物を乗せても垂れ下がらずに位置をキープしてくれるのです。

これが形状保持する仕組みになります。

長さや太さと保持力の関係

つまり摩擦があるから保持できているということなので、

摩擦力よりも上に乗せる重量が勝ると、フレキは保持できず垂れ下がってきます。

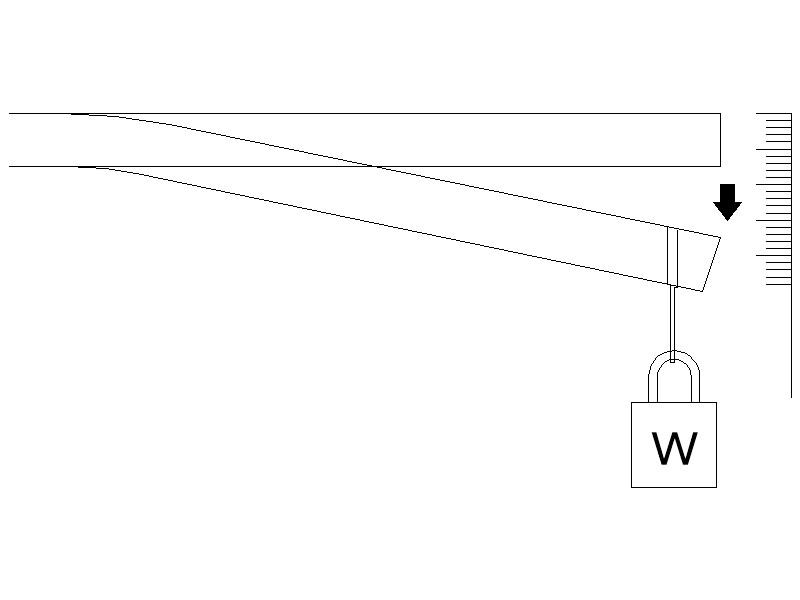

どこまでの重量を保持するかを保持力と言い、その保持力を計測するには、次の2種類の計測方法があります。

①プッシュゲージにより曲がり初めの力で計測

②おもりを吊り下げてフレキの曲がり量で計測

どちらの計測方法でもフレキの材料の太さが太いほど保持力は高くなります。

太い材料で小さく巻くのも限界があることから、おのずとフレキ外径が太くなってきます。

つまりフレキ外径が太いほど材料の径も太く保持力は強くなります。

また、フレキが長くなればなるほど、保持力が弱くなります。

これは支点と力点の距離が長いと弱い力でも曲げやすくなるのと同じです。

保持力を強くして重たいものを支えるにはフレキを太く、短くすることが基本です

摩擦力よりも上に乗せる重量が勝ると、フレキは保持できず垂れ下がってきます。

どこまでの重量を保持するかを保持力と言い、その保持力を計測するには、次の2種類の計測方法があります。

①プッシュゲージにより曲がり初めの力で計測

②おもりを吊り下げてフレキの曲がり量で計測

どちらの計測方法でもフレキの材料の太さが太いほど保持力は高くなります。

太い材料で小さく巻くのも限界があることから、おのずとフレキ外径が太くなってきます。

つまりフレキ外径が太いほど材料の径も太く保持力は強くなります。

また、フレキが長くなればなるほど、保持力が弱くなります。

これは支点と力点の距離が長いと弱い力でも曲げやすくなるのと同じです。

保持力を強くして重たいものを支えるにはフレキを太く、短くすることが基本です

材質による保持力の違い

先ほどの丸線と三角線の材質はいろいろなものがあります。

まず丸線ですが、こちらは先ほども述べたように硬い材質であり、

鉄の場合は硬鋼線(SWB)ステンレスの場合はバネ材(SUS304WPB)の2種類が主流です。

三角線のほうは柔らかい材質であり、

鉄の場合は軟鋼線(SWR)、真ちゅう(C2700)が主流ですが、

ステンレス(SUS304)、アルミ(AL1050)のものもあります。

この組み合わせで鉄/鉄、SUS/真ちゅう、SUS/SUS、SUS/アルミといったものになりますが、

鉄とステンレスの組み合わせは電蝕が起こりますのでありません。

摩擦力から見ますと、SUS/真ちゅう、SUS/SUSは保持力が弱くなります。

但し、これらのフレキはメッキや塗装などの表面処理がされることが多く、

一般的には鉄/鉄にニッケルメッキ処理が保持力が強いと言われています。

まず丸線ですが、こちらは先ほども述べたように硬い材質であり、

鉄の場合は硬鋼線(SWB)ステンレスの場合はバネ材(SUS304WPB)の2種類が主流です。

三角線のほうは柔らかい材質であり、

鉄の場合は軟鋼線(SWR)、真ちゅう(C2700)が主流ですが、

ステンレス(SUS304)、アルミ(AL1050)のものもあります。

この組み合わせで鉄/鉄、SUS/真ちゅう、SUS/SUS、SUS/アルミといったものになりますが、

鉄とステンレスの組み合わせは電蝕が起こりますのでありません。

摩擦力から見ますと、SUS/真ちゅう、SUS/SUSは保持力が弱くなります。

但し、これらのフレキはメッキや塗装などの表面処理がされることが多く、

一般的には鉄/鉄にニッケルメッキ処理が保持力が強いと言われています。

保持力をアップさせるために

重いものを乗せて保持したい。でもなるべく太くしたくない。

またはフレキ部分を長くしたい。とう御要望をよく聞きます。

できるだけ御要望にお応えしたいというのが私たちフレキ設計者の願いであり

また腕の見せ所でもあります。

ポイントは根元部分でありまして、ここが一番負荷がかかる部分になります。

ここに注目して、内径側に余裕があるようであれば中に芯を入れる、なければ外側を補強する、

あるいは太いフレキと細いフレキを連結させる、などの手法があります。

また、材料に工夫を施し摩擦力を高めさせるようなやり方も出てきています。

またはフレキ部分を長くしたい。とう御要望をよく聞きます。

できるだけ御要望にお応えしたいというのが私たちフレキ設計者の願いであり

また腕の見せ所でもあります。

ポイントは根元部分でありまして、ここが一番負荷がかかる部分になります。

ここに注目して、内径側に余裕があるようであれば中に芯を入れる、なければ外側を補強する、

あるいは太いフレキと細いフレキを連結させる、などの手法があります。

また、材料に工夫を施し摩擦力を高めさせるようなやり方も出てきています。

これからも進化を続ける

<博士>

補強などをすることで、コストが高くなったり、繰り返し曲げ性能が落ちたりすることもある。

昔からある製品なのじゃが、まだまだ改善が期待される。

開発者の努力で今後も進化をしていくものじゃろう。

補強などをすることで、コストが高くなったり、繰り返し曲げ性能が落ちたりすることもある。

昔からある製品なのじゃが、まだまだ改善が期待される。

開発者の努力で今後も進化をしていくものじゃろう。